聚氯乙烯(PVC)異型材擠出工藝是一種用于生產各種形狀復雜、具有特定功能的PVC制品的制造過程。該工藝主要由以下幾個方面組成:

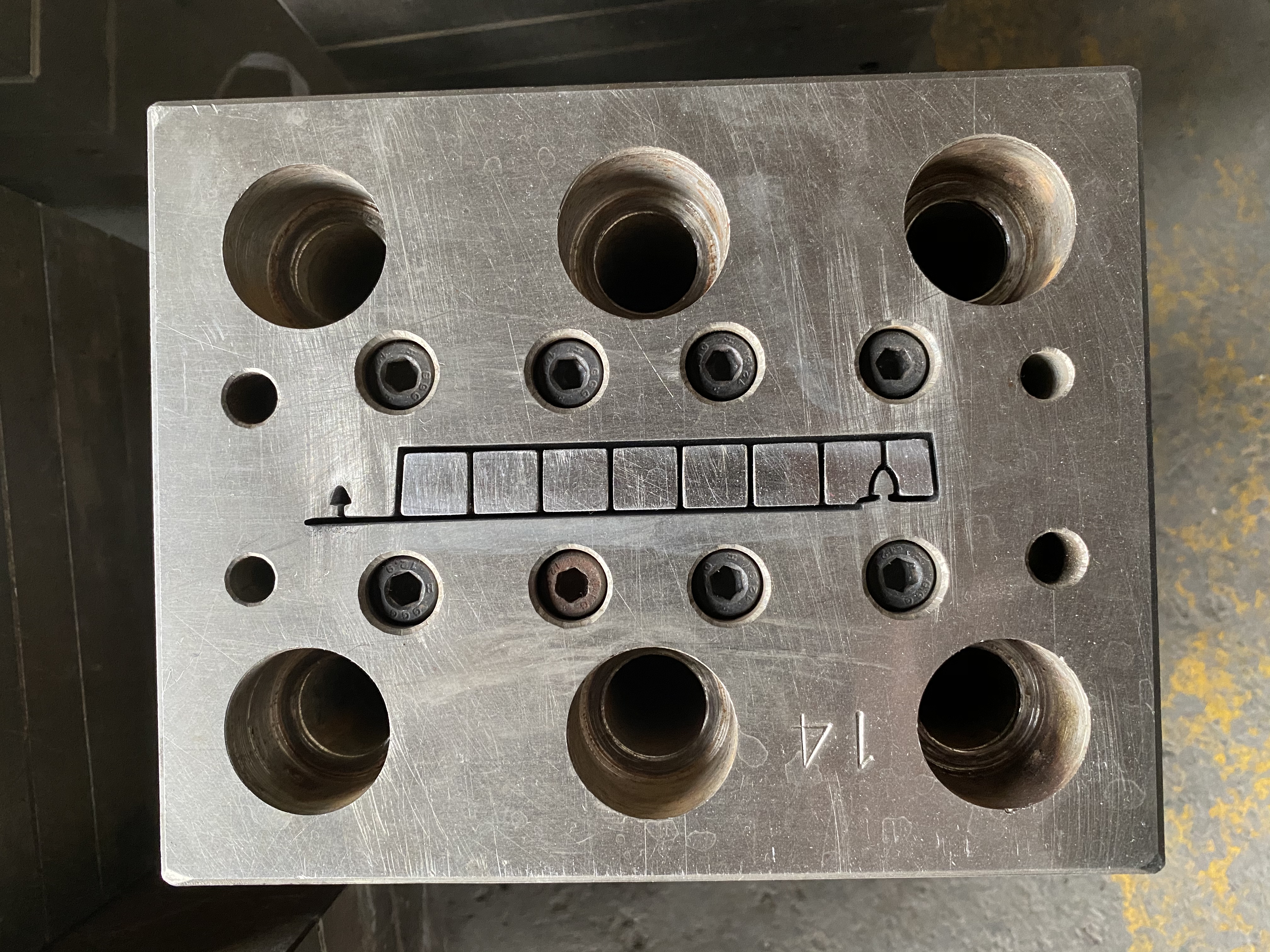

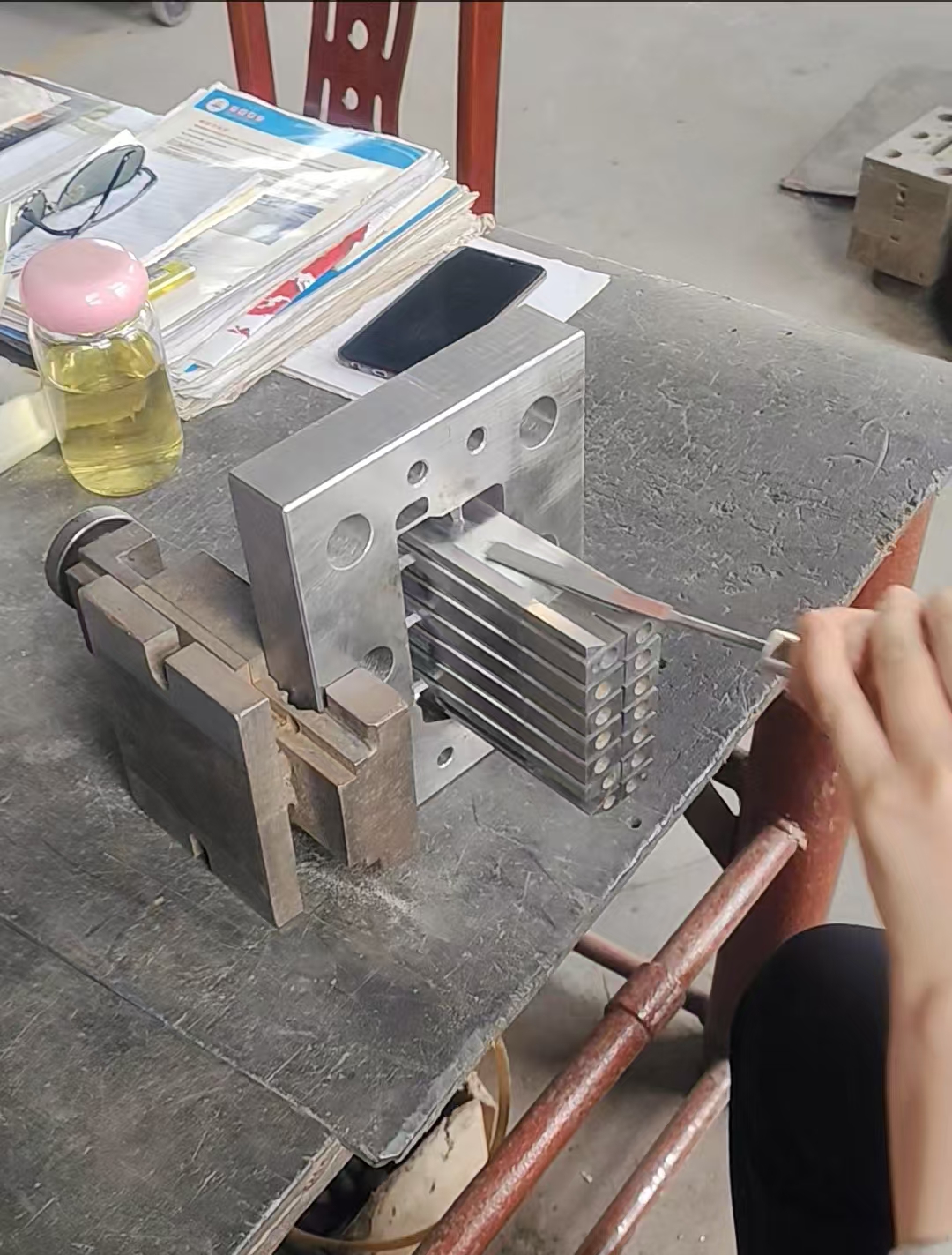

首先,擠出機是整個擠出工藝的核心設備。它通過螺桿的旋轉和加熱,將PVC原料塑化并向前推進。其次,模具(成型頭)決定了最終產品的形狀和尺寸。對于異型材來說,模具設計十分復雜,需要精確控制以確保產品的形狀和尺寸符合要求。 在擠出過程中,為了確保異型材的形狀穩定和尺寸精確,通常會使用真空定型臺對剛擠出的熱塑性材料進行冷卻和定型。此外,牽引機用于穩定地牽引擠出的異型材,保證其在冷卻定型過程中的直線度和速度一致性。之后,切割機用于將連續擠出的長條異型材切割成所需的長度。

在擠出過程中,為了確保異型材的形狀穩定和尺寸精確,通常會使用真空定型臺對剛擠出的熱塑性材料進行冷卻和定型。此外,牽引機用于穩定地牽引擠出的異型材,保證其在冷卻定型過程中的直線度和速度一致性。之后,切割機用于將連續擠出的長條異型材切割成所需的長度。 冷卻系統通常包括水槽或風冷裝置,用于將擠出并定型后的異型材迅速冷卻至室溫,以固化其形狀。現代擠出生產線通常配備先進的控制系統,用于監控和調節擠出機、模具溫度、牽引速度、切割長度等關鍵參數,確保產品質量和生產效率。

冷卻系統通常包括水槽或風冷裝置,用于將擠出并定型后的異型材迅速冷卻至室溫,以固化其形狀。現代擠出生產線通常配備先進的控制系統,用于監控和調節擠出機、模具溫度、牽引速度、切割長度等關鍵參數,確保產品質量和生產效率。 此外,還可能包括原料輸送系統、廢料回收系統、自動測量和檢測設備等輔助設備,以提高生產效率和產品質量。整個擠出工藝需要精確控制溫度、壓力、速度等參數,以確保最終產品的質量和性能滿足特定應用的要求。

此外,還可能包括原料輸送系統、廢料回收系統、自動測量和檢測設備等輔助設備,以提高生產效率和產品質量。整個擠出工藝需要精確控制溫度、壓力、速度等參數,以確保最終產品的質量和性能滿足特定應用的要求。

上一篇:什么是擠出塑膠模具